Welches Schutzgas beim MIG/MAG-Schweißen? Die Telwin Gas-Empfehlungen

Die Wahl des richtigen Schutzgases ist beim MIG/MAG-Schweißen (Metall-Inert-/Aktiv-Gas) ebenso entscheidend wie die Wahl des Schweißgeräts selbst. Das Schutzgas verhindert, dass die Schweißnaht mit der Umgebungsluft reagiert und die Qualität beeinträchtigt wird.

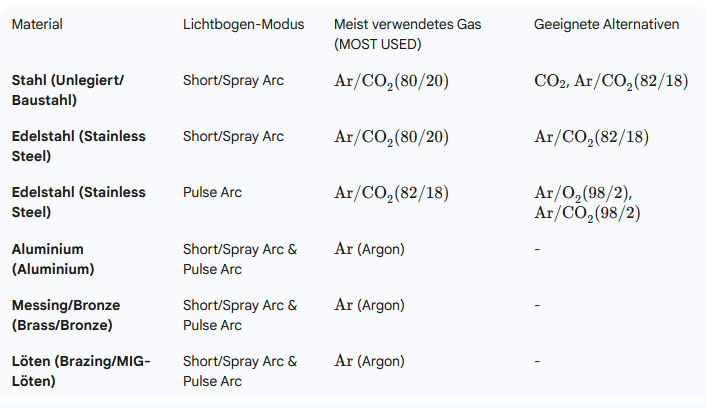

Die folgende Tabelle zeigt Ihnen auf Basis der Telwin-Empfehlungen, welches Schutzgas für die gängigsten Werkstoffe und Lichtbogen-Modi optimal ist.

Die gängigsten Schutzgase und ihre Bedeutung:

CO₂ (Kohlendioxid): Das kostengünstigste, aber aktivste Gas. Führt zu einem etwas unruhigeren Lichtbogen und mehr Spritzern. Wird vor allem für unlegierte Stähle verwendet.

Ar/CO₂ (Argon/Kohlendioxid-Gemische): Die Allrounder für Stähle. Das Argon sorgt für einen ruhigeren Lichtbogen, während das CO₂ die nötige Aktivität für einen tiefen Einbrand liefert (z.B. Ar/CO₂ (82/18) – 82% Argon, 18% CO₂).

Ar (Argon): Ein inertes Gas, das nicht mit dem Material reagiert. Unverzichtbar für reaktive Metalle.

Schutzgas-Empfehlungen nach Material und Lichtbogen-Art

Wichtige Schlussfolgerungen:

Edelstahl (Pulse Arc): Für die anspruchsvolle Verarbeitung von Edelstahl im Impulsbetrieb werden Argon-Gemische mit nur geringen Anteilen an CO2 oder Sauerstoff (O2) empfohlen.

Aluminium & Nichteisenmetalle: Diese Materialien erfordern zwingend das inerte Gas reines Argon (Ar), da aktive Gase zu Poren und schlechten Nähten führen würden.

MIG-Löten: Auch hier wird reines Argon verwendet, um eine zu starke Oxidation des Lotes zu verhindern.

Hier finden Sie die Erklärung der einzelnen Lichtbogen-Modi.