MIG/MAG Schweißen: Was ist es und wie funktioniert es?

Was ist MIG/MAG schweißen?

MIG/MAG-Schweißen ist ein beliebtes Lichtbogen-Schweißverfahren, das 1948 in den USA entwickelt wurde und sich schnell in Europa verbreitete. Es wird heute in fast allen Handwerks- und Industriebereichen eingesetzt. Die Abkürzungen stehen für:

MIG: Metall-Inertgas-Schweißen

MAG: Metall-Aktivgas-Schweißen

Das Verfahren ist teilmechanisiert und kann mit geringem Aufwand vollautomatisiert werden, was zu einer hohen Wirtschaftlichkeit führt.

So funktioniert das MIG/MAG-Schweißen

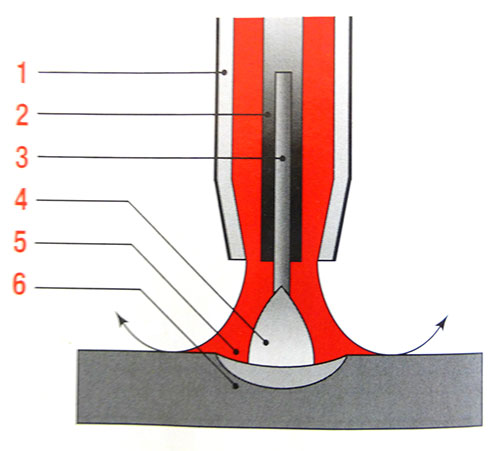

Beim gasgeschützten Metall-Lichtbogenschweißen wird eine durchlaufende Drahtelektrode unter Schutzgas kontinuierlich abgeschmolzen. Ein elektrischer Lichtbogen brennt dabei zwischen der abschmelzenden Elektrode und dem Werkstück.

Das zugeführte Schutzgas umhüllt den Lichtbogen und das Schmelzbad, um sie vor der Atmosphäre zu schützen. Dies verhindert, dass Sauerstoff oder Stickstoff in die Schweißnaht gelangen und die Qualität mindern.

Die wichtigsten Komponenten, die du benötigst:

Ein Schweißstromgenerator (meist ein Gleichrichter oder Inverter)

Eine Drahtelektrode

Ein Brenner mit Düse und Kontaktröhrchen

Eine Gaszufuhr

Der Schweißstrom sorgt für die nötige Energie und wird in der Regel im Gleichstromverfahren geliefert, um eine stabile Lichtbogenkontrolle zu gewährleisten.

| 1. Düse 2.Kontaktröhrchen 3. Drahtelektrode 4. Schweißbogen 5. Gasschutz 6. Schmelzbad |  |

Der Unterschied zwischen MIG und MAG

Die Wahl des Schutzgases bestimmt, ob es sich um MIG oder MAG-Schweißen handelt. Der Schweißzusatzwerkstoff und das Gas müssen dabei immer an den Grundwerkstoff angepasst werden.

MIG-Schweißen (Metall-Inertgas): Hierbei kommen inerte Gase wie Argon oder Helium zum Einsatz. Diese Gase reagieren nicht mit dem Schweißgut. Dieses Verfahren wird hauptsächlich für das Schweißen von Aluminium, Aluminium-Legierungen und hochlegierten Stählen (wie Edelstahl) verwendet.

MAG-Schweißen (Metall-Aktivgas): Hier werden aktive Gase wie CO2 oder Mischgase aus Argon und CO2 genutzt. Diese Gase reagieren mit dem Schmelzbad und beeinflussen das Schweißergebnis positiv. MAG-Schweißen ist das gängige Verfahren für unlegierte Stähle und Rohrstahl.

Vorteile und Anwendungsbereiche des Verfahrens

MIG/MAG-Schweißen ist so universell einsetzbar, weil es viele Vorteile bietet:

Hohe Schweißgeschwindigkeit und wenig Nacharbeit.

Hohe Schweißnaht-Festigkeit und geringer Verzug.

Einfache Handhabung bei einer Vielzahl von Materialien.

Geschweißt werden können unter anderem unlegierte und hochlegierte Stähle, Rohrstahl, Baustahl, Kesselstahl sowie Aluminium und dessen Legierungen.

Spezielle Verfahren: Fülldraht und MIG-Löten

Fülldrahtschweißen: Eine Variante, bei der eine Drahtelektrode mit einem Füllpulverkern (z.B. rutil, basisch, Metallpulver) verwendet wird. Dies kann das Schweißen ohne externe Gaszufuhr ermöglichen.

MIG-Löten (Brazing): Bei diesem Verfahren wird das Material bei niedrigeren Temperaturen (ca. 1000 °C) gefügt. Nur der Zusatzwerkstoff (z.B. CuSi3 oder CuAl8) schmilzt, während der Grundwerkstoff nicht aufgeschmolzen wird. Es wird häufig im Automobilbereich eingesetzt, um die Zinkschutzschicht von Blechen nicht zu beschädigen.

Schweißstrom

Die Stromquelle hat die Aufgabe, den Schweißvorgang mit der notwendigen Energie zu versorgen. Die hohe Spannung soll herabgesetzt und die benötigte Stromstärke zur Verfügung gestellt werden.

Abgesehen von einigen Ausnahmen wird das MIG/MAG Schweißen im Gleichstromverfahren durchgeführt. Sie verwenden also nur Gleichrichter und Inverter. Schweißstromquellen zum MIG/MAG Schweißen besitzen eine waagerechte oder auch leicht fallende Kennlinie.

Das ist erforderlich um eine innere Regelung des Prozesses zu gewährleisten.Elektroden-Typen für das MIG/MAG schweißen von unlegierten Stählen und Feinkorn-Baustählen DIN EN 440 / Fülldrahtelektroden für diese Stähle DIN EN 758Nach der chemischen Zusammensetzung unterscheidet man 11 Typen von Schweißdrähten.

Die Norm beinhaltet aber auch Drahttypen, die in anderen Ländern von Europa angewandt werden. Für Deutschland enthalten die Schweißdrähte zunehmende Gehalte an:

- Silizium 1,10% bis 1,75%

- Mangan 0,65% bis 0,9%

Nach der Füllung unterscheidet man:

- Rutile

- basische

- Metallpulver

Elektroden.

Drahtelektroden-Typen für warmfeste Stähle DIN EN 12070

- molybdänlegierte

- molybdänlegierte mit Chrom (1%, 2,5%, 5%, 9%, 12%)

- Vanadin

- Wolfram

Fülldrahtelektroden können bis zu 5% Chrom enthalten.

Drahtelektroden-Typen für nichtrostende und hitzebeständige Stähle DIN EN 12072 / Fülldraht DIN EN 12073

Hier unterscheidet man Zusätze für:

- martensitische / ferritische Chromstähle

- austentische Stähle

- vollaustentische, hochkorossionsbeständige Stähle

MIG Löten (Brazing):

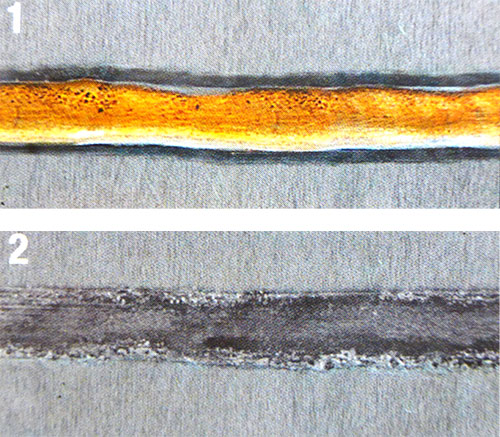

Abb. 1 MIG Löten Vorderseite, Abb. 2 Rückseite. Die Zinkschutzschicht wird dabei nicht beschädigt!

Das Verfahren Löten (Brazing) erlaubt niedrigere Temperaturen als beim MIG Schweißen (1000°C vs 1500°C). Allerdings mit kleineren Problemen von Verformung der verbundenen Werkstoffe. Das zu fügende Material wird ausschließlich durch das Schmelzen des Zusatzwerkstoffes (CuSi3 oder CuAl8) geschweißt. Breite Anwendung im automotiven Bereich.

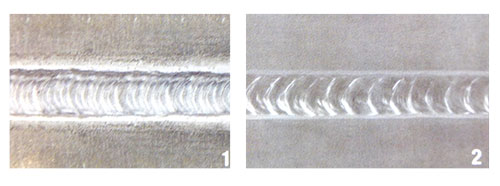

Weitere Verfahren beim MIG/MAG Schweißen sind 1. Puls und 2. Puls on Puls. Siehe Foto.

Hier gelangen Sie zur Kategorie MIG/MAG Schweißgeräte, wo Sie unsere Produkte kaufen können.